在制造業中,注塑成型是一種常見且重要的加工工藝,生活中常見的塑料產品,如塑料水杯、玩具、電子產品外殼等,大多是通過注塑成型制造出來的。想要成功完成注塑成型,離不開以下五大關鍵條件。

1.合適的塑料原料

不同種類的塑料有著不同的特性,比如聚乙烯(PE)具有良好的耐化學腐蝕性和柔韌性,常用于制造塑料袋、塑料薄膜等產品;而聚碳酸酯(PC)則具有高強度、高透明度和良好的耐熱性,常被用于生產眼鏡鏡片、汽車燈罩等。在進行注塑成型前,必須根據產品的使用需求和性能要求,選擇合適的塑料原料,才能確保最終產品的質量和性能。

2.精準的溫度控制

一方面,要將塑料原料加熱至熔融狀態,使其能夠在注塑機內順利流動并填充模具型腔。不同塑料的熔點不同,例如聚丙烯(PP)的熔點大約在 160 - 170℃,而聚苯乙烯(PS)的熔點則在 100 - 110℃左右,所以需要精確控制注塑機料筒的溫度,確保塑料達到合適的熔融狀態。另一方面,模具的溫度也需要控制,合適的模具溫度有助于塑料熔體均勻冷卻和固化,避免產品出現變形、縮痕等缺陷。

3.恰當的壓力調節

注射壓力是推動塑料熔體快速填充模具型腔的動力,壓力過小,塑料熔體可能無法充滿整個型腔,導致產品缺料;壓力過大,則可能使產品產生飛邊,甚至損壞模具。保壓壓力則是在塑料熔體填充型腔后,為了補償塑料冷卻收縮而施加的壓力,合適的保壓壓力可以減少產品的縮痕和內部空隙,提高產品的尺寸精度和密度。

4.合理的時間設定

注射時間決定了塑料熔體填充模具型腔的速度,過短可能導致填充不充分,過長則會影響生產效率。保壓時間要根據產品的壁厚和塑料的特性來確定,確保塑料在冷卻收縮過程中得到足夠的補充。冷卻時間則是讓塑料制品在模具內充分冷卻固化,達到可以脫模的強度,冷卻時間不足,產品容易變形,冷卻時間過長則會降低生產效率。

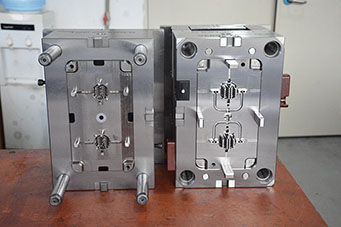

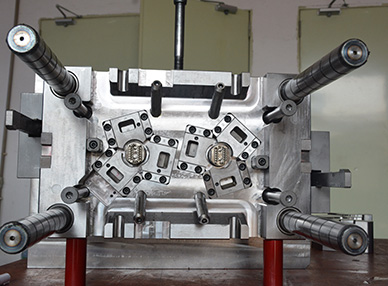

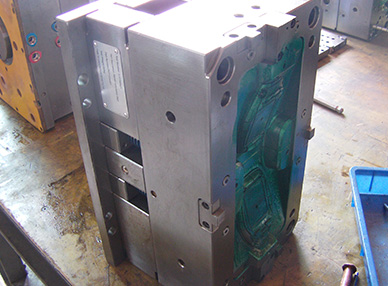

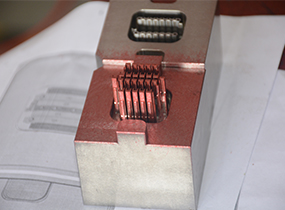

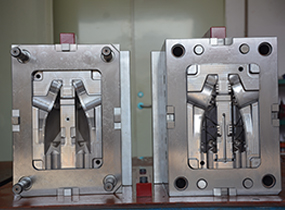

5.精密的模具設計與制造

一個精密的模具需要具備合理的流道系統,確保塑料熔體能夠均勻地分布到各個型腔;精確的型腔尺寸,保證產品的尺寸精度符合要求;良好的脫模機構,使產品能夠順利從模具中脫出,而不發生損壞。例如,在生產復雜形狀的塑料玩具時,模具的設計要充分考慮玩具的結構特點,合理設置分型面和抽芯機構,才能保證玩具的順利成型。

如果你對注塑成型感興趣,或者正從事相關工作,不妨深入了解這些條件,相信會對你有所幫助。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 避坑指南:雙色模具設計良率低?這3大原則與6個細節是關鍵!

- 注塑加工費如何計算明細?

- 注塑模具與壓鑄模具的區別

- peek材料普通注塑機可以加工嗎?

- 塑膠模具一般用那種鋼材 ?選鋼材供應商時應該注意什么?