-

掌握這些包膠模具排氣技巧,讓你的雙色產品告別困氣煩惱!

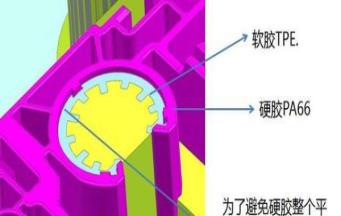

為什么包膠模具對排氣要求特別高?因為包膠工藝通常涉及兩種材料(常見如硬膠ABS+軟膠TPE/TPU),軟膠流動性好但容易產生較多氣體,硬膠部分又往往有較深的骨位、柱位或封閉區域,氣體被“包”在里面無處可逃,稍有不慎就會在結合界面形成缺陷,甚至導致產品批量報廢。那么,如何才能讓包膠模具“呼吸”順暢呢?下面就來分享一些經過大量實踐驗證的高效包膠模具排氣技巧。

包膠模具 0

-

TPU是屬于塑料還是硅膠?

簡單來說,TPU的全稱是熱塑性聚氨酯彈性體(Thermoplastic Polyurethane),它是一種高分子材料,屬于熱塑性彈性體(TPE)家族中的重要一員。它的分子結構同時擁有“硬段”和“軟段”,因此兼具了塑料的可加工性(加熱就能熔融成型、冷卻變硬)和橡膠般的彈性和柔韌性。所以業內普遍把它歸類為塑膠類,但又明確強調它介于塑料和橡膠之間,不是純粹的硬塑料,也完全不同于硅膠(硅橡膠)。

塑膠模具 注塑模具 0

-

避坑指南:雙色模具設計良率低?這3大原則與6個細節是關鍵!

在精密注塑領域,雙色模具一直以工藝復雜、高附加值著稱。很多企業在開發雙色模具時,經常遇到產品混色、飛邊或脫模不順等問題,這往往在雙色模具設計階段就埋下了隱患。 如何提升雙色模具的開模成功率?本文邀請資深模具架構師,為你復盤雙色模具設計的核心要點。

精密注塑 雙色模具 10

-

注塑加工費如何計算明細?

注塑加工費的計算是一個綜合成本核算過程,主要包含材料費、加工費(工時/機器損耗)、后處理費、包裝運輸費及利潤稅費等核心模塊。基于行業通用規則及成本構成展開:

注塑加工 40

-

注塑模具與壓鑄模具的區別

注塑模具和壓鑄模具是工業制造中常用的兩種模具類型,主要用于批量生產精密零件。它們的核心區別在于處理材料、工藝原理、模具設計和應用場景。以下從4個關鍵維度進行對比分析:

注塑模具 26

-

peek材料普通注塑機可以加工嗎?

普通注塑機無法可靠實現純PEEK的工業化生產,因材料特性與設備性能存在根本性沖突。但在特定改造或簡化條件下,改性PEEK存在理論加工可能,實際應用需承擔極高風險。

PEEK注塑加工 19