在2025年4月的最新行業統計中,注塑模具生產中的縮水缺陷仍占據質量問題的23%,這一現象在汽車部件、電子外殼等厚壁產品中尤為突出。縮水不僅導致產品尺寸偏差,更會引發應力集中、外觀凹陷等連鎖問題,直接影響終端產品的使用壽命與市場競爭力。本文將結合2025年最新行業實踐,系統解析縮水問題的成因與根治方案。

材料收縮特性的精準把控是解決縮水的第一道關卡。以聚丙烯(PP)為例,其1.5%-2.5%的收縮率在厚壁區域尤為明顯,而2025年新發布的低收縮改性PP材料(LC-PP)通過添加30%玻璃纖維與納米成核劑,可將收縮率穩定在0.8%以內。對于PC/ABS等工程塑料,采用分子量分布指數(PDI)低于1.8的窄分布樹脂,可減少因分子鏈松弛不均導致的局部收縮差異。

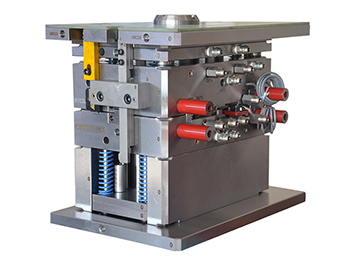

工藝參數的動態優化是控制縮水的核心手段。保壓階段的壓力曲線需與材料凝固特性精確匹配,最新研發的智能保壓系統能實時監測模腔壓力變化,在熔體前沿固化前自動補償壓力損失。熔體溫度的控制同樣關鍵,過高會導致降解加劇收縮,而過低則增加流動阻力,2025年行業領先企業已普遍采用±1℃精度的電磁感應加熱系統,使PA66材料的溫度波動從±5℃壓縮至±0.8℃。

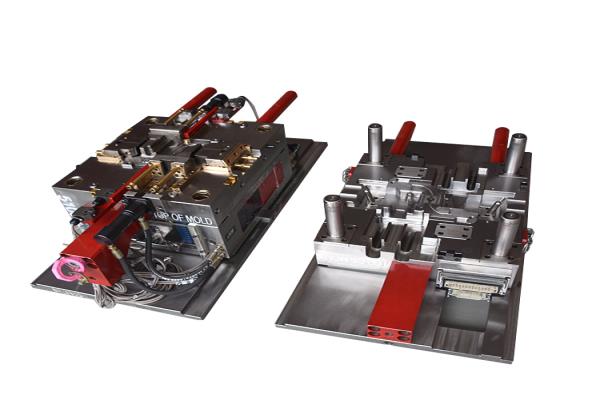

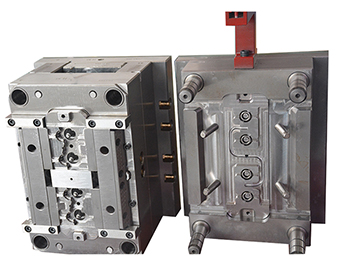

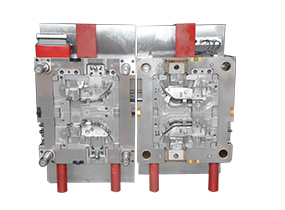

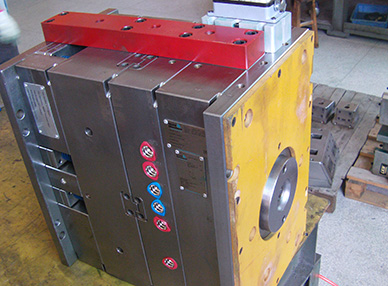

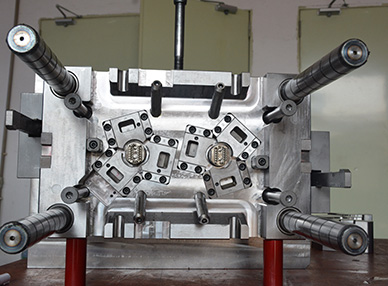

模具設計的科學化革新帶來突破性改善。隨形冷卻水道的3D打印技術可將冷卻效率提升40%,使厚壁區域與薄壁區域的冷卻速率差異縮小至15%以內。澆注系統的平衡設計同樣重要,對于多腔模具,采用Moldflow模流分析軟件優化流道直徑比(主澆道:分流道=1.2:1),可使各型腔壓力差控制在5%以內。環境因素的精細化管控常被忽視。原料含水率超標0.02%就會引發微氣泡導致的異常收縮,2025版行業標準要求除濕干燥機露點穩定在-40℃以下。成型車間的溫濕度波動需控制在±2℃/±5%RH范圍內,根治縮水問題需要構建全流程防控體系。

從材料數據庫的智能選型,到搭載壓力傳感器的智能模具,再到基于機器視覺的在線檢測系統,2025年行業標桿企業已實現縮水缺陷的實時預警與閉環控制。隨著材料基因組計劃與數字孿生技術的深度融合,未來的注塑生產將真正實現"零缺陷"制造,為精密制造業開辟全新可能。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 避坑指南:雙色模具設計良率低?這3大原則與6個細節是關鍵!

- 注塑加工費如何計算明細?

- 注塑模具與壓鑄模具的區別

- peek材料普通注塑機可以加工嗎?

- 塑膠模具一般用那種鋼材 ?選鋼材供應商時應該注意什么?