在手機外殼、汽車內飾等高端注塑產品中,噴涂工藝是提升外觀價值的核心環節。掌握這5個關鍵技巧,能讓你的噴涂注塑產品不良率降低40%以上。

1. 表面處理:打好噴涂基礎

注塑件表面殘留的脫模劑和油污,會直接導致涂層脫落。某家電企業通過等離子處理技術,使涂層附著力從2B級提升至5B級。建議采用"火焰處理+靜電除塵"組合工藝,處理后的表面張力需達到40mN/m以上。

2. 工藝參數:溫度與濕度的黃金比例

噴涂房的溫濕度控制至關重要。實驗數據顯示,溫度每升高5℃,涂層流平性提升15%;濕度超過70%時,漆膜發白概率增加3倍。推薦設置溫度22±2℃,濕度50±5%,并配備自動溫濕度調控系統。

3. 涂料選擇:性能與成本的平衡

根據產品使用場景選擇涂料類型:汽車外飾件需選用耐候性>5000小時的雙組分聚氨酯涂料,而普通日用品可采用成本低30%的丙烯酸涂料。某手機廠商通過光譜分析優化色漿配比,顏色色差ΔE從1.2降至0.6。 4. 噴涂厚度:0.01mm的精度控制

理想的涂層厚度應為15-25μm。過薄會導致遮蓋力不足,過厚則易產生橘皮現象。某精密模具廠采用激光測厚儀實時監控,使厚度均勻性提升至±1.5μm,不良率下降至0.3%。

4. 后處理工藝:畫龍點睛之筆

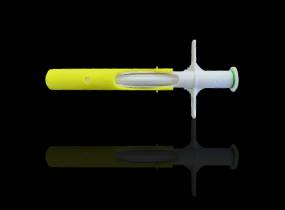

UV固化能使涂層硬度提升至3H以上,建議采用80-120mJ/cm2能量密度。某醫療器械外殼經過納米陶瓷處理后,耐磨性提高5倍,使用壽命延長至8年。

行業案例:某汽車零部件企業通過實施上述技巧,將儀表盤外殼的噴涂合格率從78%提升至95%,單套模具年產能增加12萬件。技術總監王先生表示:"噴涂不是簡單的上色,而是材料科學與工藝控制的結合。"

噴涂注塑產品的質量,取決于每個環節的精細化控制。建議定期對噴涂線進行預防性維護,例如每500小時更換霧化噴嘴,可減少40%的噴涂缺陷。掌握這些技巧,你的產品就能在市場競爭中脫穎而出。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 避坑指南:雙色模具設計良率低?這3大原則與6個細節是關鍵!

- 注塑加工費如何計算明細?

- 注塑模具與壓鑄模具的區別

- peek材料普通注塑機可以加工嗎?

- 塑膠模具一般用那種鋼材 ?選鋼材供應商時應該注意什么?