在醫療器材和高端消費品制造領域,PPSU注塑加工面臨著特殊的表面處理需求。傳統噴砂工藝雖然能實現啞光效果,但存在耐久性不足、成本高等問題。如何通過注塑工藝直接獲得高品質啞光表面?這需要從材料配方、模具技術和工藝控制三個維度進行系統優化。

材料配方的調整是獲得啞光效果的基礎。通過在PPSU原料中添加特殊消光劑,可以有效降低表面光澤度(光澤度單位GU值)。實驗數據顯示,添加6%的納米級二氧化硅可使PPSU表面光澤度從90GU降至35GU左右,同時保持材料90%以上的原始機械性能。這種改性方式特別適合需要頻繁消毒的醫療器械,如手術器械手柄和內窺鏡部件。

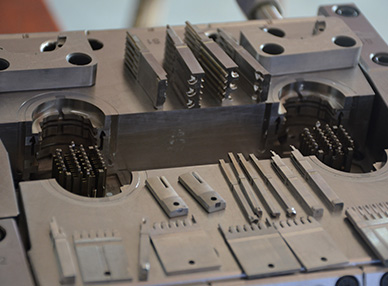

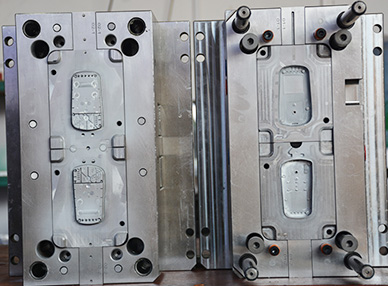

模具表面的處理工藝直接影響產品最終質感。目前主流的處理方式包括:

1. 放電加工(EDM):可形成Ra1.6-3.2μm的均勻紋理

2. 激光蝕刻技術:能制作0.5-2μm的精密微孔結構

某德國模具企業的案例顯示,采用激光蝕刻技術的模具在生產5萬次后,仍能保持穩定的啞光效果,遠優于傳統噴砂模具的2萬次使用壽命。

注塑工藝的控制尤為關鍵。建議采用以下參數組合:

- 熔體溫度:330-350℃(±3℃)

- 注射壓力:根據紋理深度調整,通常需要提高15-20%

- 分段注射:先中速填充型腔主體,后低速完成紋理復制

某日本企業通過優化工藝參數,將PPSU啞光件的不良率從15%降至3%以下。

冷卻系統的設計往往被忽視,但卻至關重要。將模具溫度控制在120-140℃范圍內,配合隨形冷卻水路設計,可以使產品獲得更好的表面質量。實際應用表明,這種設計能使啞光表面的耐刮擦性能提升40%以上。

在質量檢測方面,建議采用:

- 60°光澤度儀:監控表面光澤度波動

- 電子顯微鏡:觀察紋理復制完整率

- 自動化視覺檢測:實現100%全檢

隨著技術進步,PPSU啞光注塑制品的應用領域正在不斷擴大。在醫療行業,用于制造耐高溫消毒的啞光器械手柄;在消費電子領域,用于生產高端耳機的啞光外殼;在汽車工業,用于打造耐候性優異的啞光內飾件。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 避坑指南:雙色模具設計良率低?這3大原則與6個細節是關鍵!

- 注塑加工費如何計算明細?

- 注塑模具與壓鑄模具的區別

- peek材料普通注塑機可以加工嗎?

- 塑膠模具一般用那種鋼材 ?選鋼材供應商時應該注意什么?