注塑成型是塑料加工中最常用的工藝之一,幾乎涵蓋了從日用品到高科技產(chǎn)品的各個領(lǐng)域。它通過將熔融的塑料注入模具中,冷卻固化后形成各種形狀的產(chǎn)品。那么,注塑成型的主要步驟有哪些?又有哪些常見的種類呢?讓我們從基礎到應用,全面解析這一高效工藝!

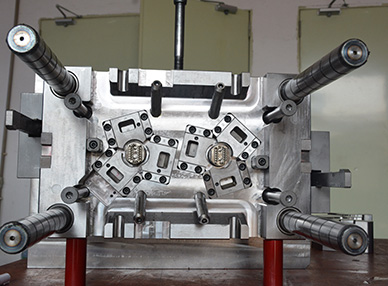

首先,注塑成型的主要步驟可以分為以下幾個階段。第一步是原料準備,塑料顆粒或粉末需要經(jīng)過干燥處理,去除水分,避免成型過程中出現(xiàn)氣泡或瑕疵。第二步是加熱與塑化,塑料原料在注塑機的料筒中加熱熔化,通過螺桿的旋轉(zhuǎn)和剪切作用,形成均勻的熔體。第三步是注射與保壓,熔融的塑料在高壓下被注入模具型腔中,填充完成后保持一定的壓力,以確保產(chǎn)品密實無缺陷。第四步是冷卻與固化,模具中的塑料在冷卻系統(tǒng)的幫助下逐漸固化成型。最后一步是開模與頂出,模具打開,產(chǎn)品被頂出機構(gòu)推出,完成整個注塑成型過程。

其次,注塑成型的種類根據(jù)工藝和產(chǎn)品的不同,可以分為多種類型。最常見的是普通注塑成型,適用于大多數(shù)塑料產(chǎn)品的生產(chǎn),如日用品、電子外殼等。其次是雙色注塑成型,通過兩次注塑將兩種不同顏色或材質(zhì)的塑料結(jié)合在一起,常用于制作按鍵、手柄等產(chǎn)品。還有氣體輔助注塑成型,在注塑過程中注入氣體,形成中空結(jié)構(gòu),減少材料用量并提高產(chǎn)品強度,適合大型或厚壁產(chǎn)品。此外,還有微注塑成型,用于生產(chǎn)微型零件,如醫(yī)療器械、光學元件等。

在實際生產(chǎn)中,注塑成型的步驟和種類選擇需要根據(jù)產(chǎn)品的具體需求進行調(diào)整。例如,高精度產(chǎn)品可能需要更長的冷卻時間和更高的注塑壓力,而復雜結(jié)構(gòu)的產(chǎn)品則可能需要采用多腔模具或熱流道系統(tǒng)來提高生產(chǎn)效率。

根據(jù)不同的需求,注塑成型還可以分為普通注塑、雙色注塑、氣體輔助注塑和微注塑等多種類型。合理選擇工藝和優(yōu)化參數(shù),能夠顯著提升產(chǎn)品質(zhì)量和生產(chǎn)效率。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養(yǎng)怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區(qū)別

- 雙色注塑模具如何更換原料

- 2018年模具行業(yè)發(fā)展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術(shù)與設備呢?

- 避坑指南:雙色模具設計良率低?這3大原則與6個細節(jié)是關(guān)鍵!

- 注塑加工費如何計算明細?

- 注塑模具與壓鑄模具的區(qū)別

- peek材料普通注塑機可以加工嗎?

- 塑膠模具一般用那種鋼材 ?選鋼材供應商時應該注意什么?