在精密注塑成型過程中,縮痕是影響產品外觀質量和尺寸精度的常見缺陷。這種現象源于塑料冷卻固化時產生的體積收縮,在制品表面形成凹陷或波紋狀痕跡。要系統解決這一問題,需要從材料特性、模具設計和工藝參數三個維度進行綜合優化。

材料選擇是預防縮痕的首要環節。不同塑料的收縮率差異顯著,如ABS的收縮率約為0.4-0.7%,而PP則高達1.0-2.5%。對于外觀要求嚴格的產品,建議選用低收縮率材料或添加礦物填充的改性料。實驗數據顯示,添加30%玻纖的增強材料可將收縮率降低40-60%。某汽車內飾件制造商通過改用低收縮復合材料,成功將表面縮痕深度從0.15mm減少至0.03mm。

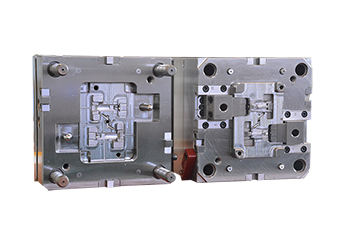

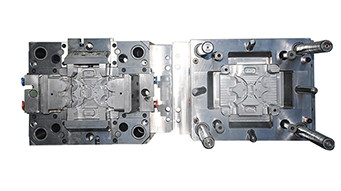

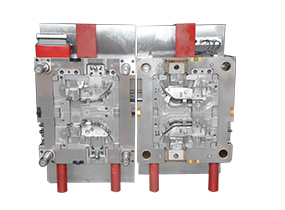

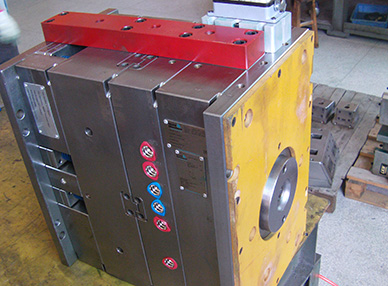

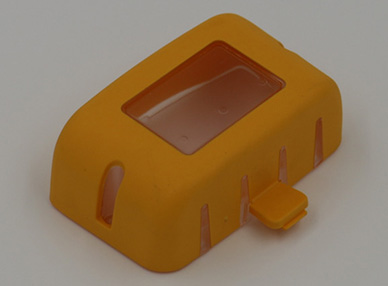

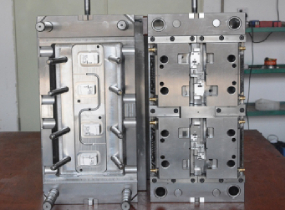

模具設計對縮痕控制至關重要。合理的壁厚設計應遵循均勻性原則,避免局部過厚區域。當壁厚差異不可避免時,應采用漸變過渡結構,過渡斜率建議控制在15-25°范圍內。冷卻系統的優化更為關鍵,采用3D打印的隨形冷卻水路可使冷卻效率提升50%以上。某電子產品外殼模具通過優化水路布局,將冷卻時間縮短30%,同時消除了可見縮痕。

工藝參數的精確調控是解決縮痕問題的核心。保壓階段的參數設置尤為關鍵,建議采用多段保壓策略:初始保壓壓力設置為注射壓力的80-90%,持續時間3-5秒;后續逐步降低至50-60%,維持5-8秒。某醫療器械生產企業通過這種保壓方式,將制品收縮率控制在0.3%以內。熔體溫度也需要精確控制,過高會導致冷卻收縮加劇,過低則影響充模性能。對于大多數工程塑料,建議將熔體溫度控制在材料推薦范圍的中間值。

先進的輔助技術為縮痕控制提供了新方案。氣輔注塑技術通過在制品厚壁部位形成中空氣道,有效減少材料用量和冷卻時間。某家具配件采用該技術后,壁厚8mm區域的縮痕問題完全解決,同時材料消耗減少15%。模溫調節技術的進步也帶來顯著改善,動態模溫控制可在不同階段提供最佳溫度曲線,將表面缺陷率降低60%以上。

質量監測系統的智能化升級實現了縮痕的預防性控制。紅外熱成像技術可實時監測制品冷卻過程,提前發現潛在的縮痕風險區域。某精密零件制造商引入機器學習算法分析工藝數據,建立縮痕預測模型,使不良品率從5%降至0.8%。

要系統解決注塑縮痕問題,建議采取以下措施:建立材料收縮特性數據庫,采用模流分析軟件優化設計方案,實施精準的工藝參數控制,并引入智能監測系統。對于要求嚴格的外觀件,可考慮采用急冷急熱成型技術,通過快速切換模溫來改善表面質量。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 避坑指南:雙色模具設計良率低?這3大原則與6個細節是關鍵!

- 注塑加工費如何計算明細?

- 注塑模具與壓鑄模具的區別

- peek材料普通注塑機可以加工嗎?

- 塑膠模具一般用那種鋼材 ?選鋼材供應商時應該注意什么?