在制造業競爭日益激烈的當下,注塑成型企業面臨的核心挑戰在于:如何在確保產品品質的同時實現成本優化?這一目標的達成需要突破傳統思維模式,構建覆蓋材料選擇、工藝設計、生產管理的系統性解決方案。通過技術創新與精細化管理,質量與成本的矛盾關系可轉化為相互促進的協同效應。

材料選型是平衡體系的第一道關口。選用低收縮率改性材料雖能提升尺寸精度,但成本通常增加15%-20%。某汽車零部件制造商通過開發復合配方,在PP基材中添加10%的再生料與5%的礦物填料,既將收縮率控制在0.8%以內,又使原料成本降低12%。這種平衡策略的關鍵在于建立材料性能數據庫,通過數據建模找出性價比拐點。

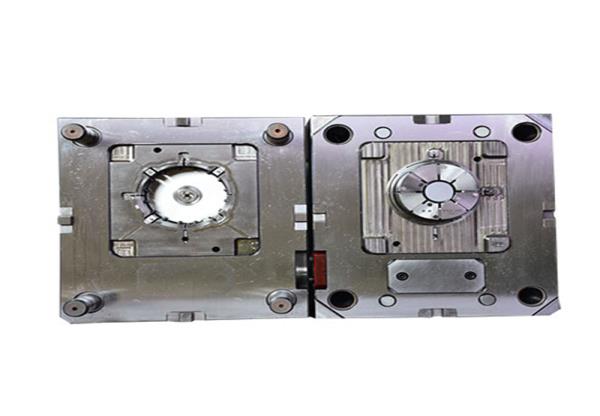

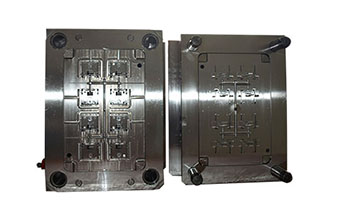

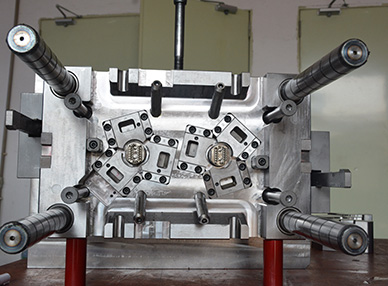

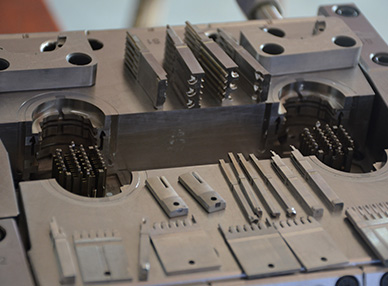

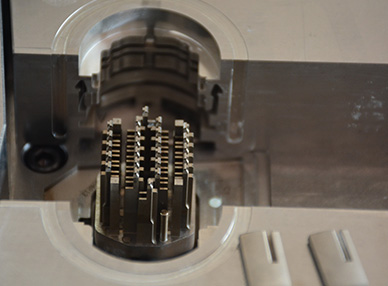

模具設計的創新直接影響全生命周期成本。采用模塊化模具結構,將易損區域設計為可更換鑲件,可使維護成本降低40%。某家電企業通過優化冷卻水路布局,將冷卻時間縮短25%,在保證產品表面質量的同時,單件能耗下降18%。熱流道系統的智能化改造更值得關注,動態溫控技術可使能耗降低30%,同時減少材料浪費。

工藝參數的精準調控是核心突破口。通過實驗設計(DOE)建立注射速度-保壓壓力-模溫的響應曲面模型,可找到質量合格區與成本最優區的交集。某醫療耗材生產商應用此方法后,在保持產品拉伸強度≥45MPa的前提下,將生產周期縮短20%。模溫控制技術的進步尤為關鍵,采用分段控溫策略,在澆口區維持高溫改善流動性,在末端區快速冷卻減少變形,實現質量與效率的雙重提升。

智能化技術正在重塑成本結構。在注塑機上加裝壓力傳感器與視覺檢測系統,實時監控模腔壓力波動與產品缺陷,可使不良品率從3%降至0.5%。某電子連接器制造商引入機器學習算法,通過分析歷史工藝數據自動優化參數,每年節約調試成本120萬元。這種技術投入的回報周期通常在12-18個月,長期效益顯著。

供應鏈協同管理創造隱性價值。與材料供應商建立聯合實驗室,開發定制化原料,某運動器材企業通過此方式將材料成本降低8%,同時獲得獨家性能優勢。實施精益生產管理,通過SMED快速換模技術將換型時間壓縮60%,設備利用率提升至85%以上。

在質量成本模型中,預防性投入與失敗成本的平衡至關重要。某精密零件制造商的數據顯示,每增加1%的工藝研發投入,可減少3%的售后維修成本。建立完善的質量追溯系統,通過物聯網技術記錄每個制品的工藝參數,當出現質量波動時可快速定位原因,將問題解決時間縮短70%。

實現質量與成本平衡的關鍵在于構建動態優化機制:建立實時成本核算系統,將能耗、材料損耗、設備折舊等要素納入單件成本模型;開發質量預測算法,提前識別潛在風險;培養跨部門的協同團隊,打破技術、生產、采購的職能壁壘。這種系統化思維正在催生新型制造模式,推動注塑企業從成本競爭轉向價值創造。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 避坑指南:雙色模具設計良率低?這3大原則與6個細節是關鍵!

- 注塑加工費如何計算明細?

- 注塑模具與壓鑄模具的區別

- peek材料普通注塑機可以加工嗎?

- 塑膠模具一般用那種鋼材 ?選鋼材供應商時應該注意什么?