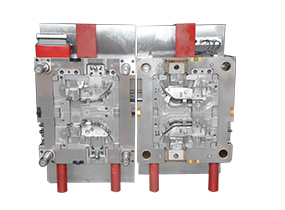

在塑膠模具制造領域,材料與硬度的選擇直接影響模具壽命、生產成本和產品精度。這一決策需要綜合考量材料性能、加工工藝與產品需求之間的動態平衡,而非簡單的經驗取值。

材料的選型起點在于產品特性分析。對于玻纖增強尼龍等腐蝕性塑料,需選用耐腐蝕的S136不銹鋼,其硬度通常控制在48-52HRC,表面拋光至Ra0.02μm可抵御玻纖沖刷。而生產普通PP制品的模具,采用預硬鋼P20(硬度28-32HRC)即可滿足需求,成本較工具鋼降低40%。某汽車燈罩制造商通過將材料從H13改為耐腐蝕鋼,使模具壽命從15萬模次提升至50萬模次。

生產批量的權重常被低估。小批量試產(<1萬件)可選用鋁合金材料,其導熱系數是鋼的5倍,冷卻時間縮短30%,盡管硬度僅80-100HB,但快速迭代的優勢顯著。相反,百萬級量產模具應選擇淬火處理的DC53鋼(硬度58-62HRC),雖然初期成本增加50%,但單件成本下降35%。

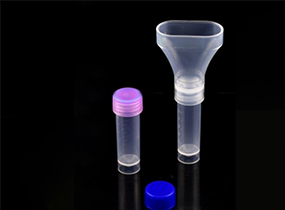

冷卻系統的設計要求反向制約材料選擇。當采用3D打印隨形水路時,需選用熱傳導系數≥40W/m·K的銅合金基材,其硬度雖僅25-30HRC,但冷卻效率提升60%,有效補償了硬度不足的缺陷。某醫療導管模具通過此方案,將成型周期從25秒縮短至18秒,同時保持尺寸精度±0.02mm。

表面處理技術擴展了材料性能邊界。普通45號鋼經氮化處理后,表面硬度可達1000HV,耐磨性提升5倍,而心部保持30HRC的韌性。某電子連接器制造商采用此工藝,在保證頂針系統強度的同時,將模具成本降低25%。PVD涂層技術更可將摩擦系數降至0.1以下,特別適合透明件脫模。

在智能化趨勢下,數據驅動選型成為新方向。通過建立材料數據庫,輸入產品結構、塑料種類、預期產量等參數,AI算法可推薦最優方案。

成本模型需納入全生命周期評估。高硬度模具鋼的采購成本雖比普通鋼高2-3倍,但計入維修、換模、廢品損失后,在10萬件以上的訂單中總成本反而更低。

實現科學選型的關鍵在于構建多維決策體系:建立材料性能與加工成本的關聯模型,量化硬度與耐磨性的函數關系,將產品精度要求轉化為模具剛性指標。專業模具供應商通常配備材料實驗室與模擬分析軟件,可為客戶提供從金相分析到模流仿真的全流程服務。

在產業升級背景下,新型復合材料不斷涌現。碳纖維增強模具鋼的比強度是傳統材料的3倍,硬度可達55HRC,為超精密模具制造提供新選擇。選擇與時俱進的解決方案,將成為企業在激烈競爭中突圍的關鍵。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 避坑指南:雙色模具設計良率低?這3大原則與6個細節是關鍵!

- 注塑加工費如何計算明細?

- 注塑模具與壓鑄模具的區別

- peek材料普通注塑機可以加工嗎?

- 塑膠模具一般用那種鋼材 ?選鋼材供應商時應該注意什么?